Древний город на Иртяше. Глава 2. Технологии.

Глава 2. Технологии.

Первый тип. Так называемый «карман» (конечно, термин неофициальный, родившийся из-за некоторого сходства формы и размеров углублений в камне и типичных накладных карманов на верхней одежде). Это пропиленное в гранитогнейсе углубление в виде плоской трапециевидной призмы размерами приблизительно 120-160 мм на 30-45 мм, глубиной 140-160 мм. Длина «дна» кармана как правило несколько меньше длины его входного отверстия. Особенно наглядно это можно наблюдать на камне, лежащем в отвале на южной стенке карьера, напротив медгородка:

Фото 2.1.

Камень интересен тем, что представляет собой крупный обломанный наискось блок массой в несколько тонн, на вертикальной стороне которого, обращѐнной к северу, есть ряд из трѐх «карманов», выточенных на выровненной предварительно поверхности (фото 2.2). След выравнивания плоскости хорошо виден выше «карманов». Подобные следы есть также в правой части этого камня.

Ещѐ одна особенность этого конкретного объекта – неравномерность окраски поверхности камня. По линии «карманов» идѐт вертикальная полоса в несколько сантиметров шириной, на всей площади которой гранитогнейс имеет естественный розоватый оттенок слагающего основную массу камня полевого шпата. Поверхность камня на этом участке чистая. Однако по сторонам от этой полосы цвет камня более тѐмный, серый, что хорошо заметно на снимке. На поверхности блока тут и там угнездились лишайники.

Вопрос: почему по сторонам от полосы «карманов» камень более тѐмный и покрыт лишайником? Точного ответа у меня пока нет, но версии тут могут быть разные.

Версия 1: довольно долгое время, когда камень использовался, эта полоса была закрыта каким-то экранирующим его от внешней среды материалом. Поверхность камня, находящаяся на открытом воздухе, эродировала, становясь неровной, потемнела от частиц почвы, вдутых в неѐ ветрами, и стала прибежищем для колоний лишайников. В какой-то момент внешняя «накладка» исчезла, а камень так и остался с полосой посередине. Подобная картина могла бы наблюдаться, если бы через камень проходил, например, дверной косяк, а «карманы» служили бы входными отверстиями для дверных запоров.

Версия 2: поверхность камня по сторонам от полосы была покрыта слоем защитного или декорирующего вещества. Краской, например. Вследствие выгорания на солнце и естественных изменений, частицы покрытия разрушились и продукты их разрушения, впитавшись в неровности камня, остались на его поверхности, сделав еѐ тѐмной. При этом, скорее всего накладка вдоль линии углублений также существовала.

Версия 3: Накладка по-прежнему есть, но камень с этой стороны подвергается какому-либо достаточно быстрому, но сильному воздействию, изменяющему его материал таким образом, что открытая поверхность камня становится тѐмной и более неровной, чем вдоль линии «карманов». Такая поверхность может стать и неплохой «посадочной площадкой» для растительности. Подобный эффект может быть вызван, например, кратковременным, но мощным термическим воздействием.

Впрочем, третья версия может считаться вариацией второй…

Фото 2.2.

Изнутри «карманов», на стенках не видно следов инструментов типа долота или зубила. Нет следов долбления. Стенки «кармана» ровные и перпендикулярны друг другу, но углы между ними непрямые, несколько скруглѐнные. На стенках следы эрозии достаточно глубокие, чтобы это затруднило определение инструмента, с помощью которого делалось такое углубление.

Фото 2.3.

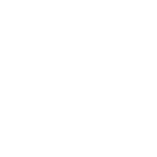

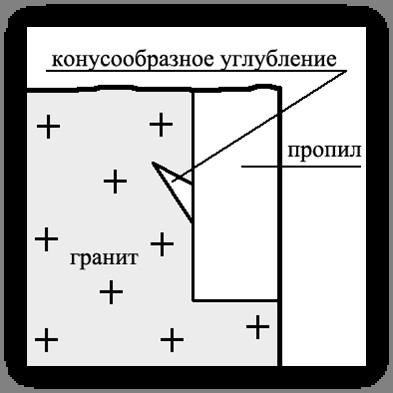

Общее впечатление таково, что «карман» вырезался погружением в тело камня инструмента, похожего на режущее полотно в виде ленты (как у эскалатора) шириной около 34см (встречаются разные размеры углублений), малого радиуса окружности в углах, по которой оно вращается (не более 5-8 мм), обладающего сравнительно небольшой угловой скоростью, т.к. даже в глубине «кармана», где, казалось бы, эрозия камня минимальна, поверхность камня не имеет шлифовки, происходящей при работе высокооборотистого инструмента (впрочем, при времени эрозии, измеряемом тысячелетиями, «шлифовка» могла и сойти).

Пример рабочей части инструмента, которым можно было бы вырезать углубления-«карманы» в граните, приведѐн ниже

Рис. 2.4. Так могла выглядеть рабочая часть инструмента для вырезания «карманов».

Найденные в изобилии следы разделѐнных «карманов» (фото 2.5-2.7) также не противоречат описанной выше картине.

Фото 2.5.

Фото 2.6.

Фото 2.7. «Карман».

Обилие «карманов», идентичных по форме и размерам, в рамках одного блока или ряда в ярусе добычи камня, может также говорить о том, что для их изготовления использовалось идентичное оборудование с рабочими частями одного или нескольких типоразмеров. Пример того, какой могла быть рабочая часть инструмента для выпиливания «карманов» в граните, приведѐн на Рис. 2.4. Здесь в качестве режущей части предлагается использовать абразивную или имеющую твердосплавные элементы ленту, протягиваемую через систему роликов. Однако, для погружения рабочей части в камень может использоваться еѐ колебание, вызванное, к примеру, ультразвуком.

Это в свою очередь также говорит в пользу версии о применении стандартного механизированного инструмента. Предназначение «карманов» выяснилось довольно быстро. Это оказалась перфорация в камне, позволяющая сформировать плоскость, по которой происходит отделение каменных блоков от массива породы. Вероятно, в эти углубления вставлялись некие рычаги, нажатием на которые отделялся блок. Возможно, также имела место клиновая разделка, когда, загоняя клинья в породу, производилось отделение блока. Возможно, конечно, это были деревянные клинья, которые следовало поливать водой, пока гранитогнейс не разорвѐт, но такая технология больше приличествует слаборазвитой цивилизации, вроде древних египтян (я имею в виду именно египтян, а не создателей самых старых и крупных пирамид), не обладавших серьѐзными энергетическими возможностями. Ниже на фото 2.8-2.10 представлены ряды углублений («карманов»), с помощью которых блоки отделялись от массива.

Фото 2.8.

Фото 2.9.

Фото 2.10. Ряд «карманов» в ярусе добычи камня.

Собственно, способ отделения блока от массива породы с помощью клиновой разделки используется и сегодня, в век космических полѐтов и атомных реакторов. Но полость, в которую вбиваются клинья, как правило, просверливается в камне, то есть имеет вытянутую цилиндрическую форму, а не форму призмы, как в нашем случае. При этом, правда, вместо клиньев может использоваться одновременный подрыв зарядов взрывчатых веществ, погружѐнных в шпуры, высверленные в породе.

На обследованных углублениях в парке следов взрывных работ не отмечено.

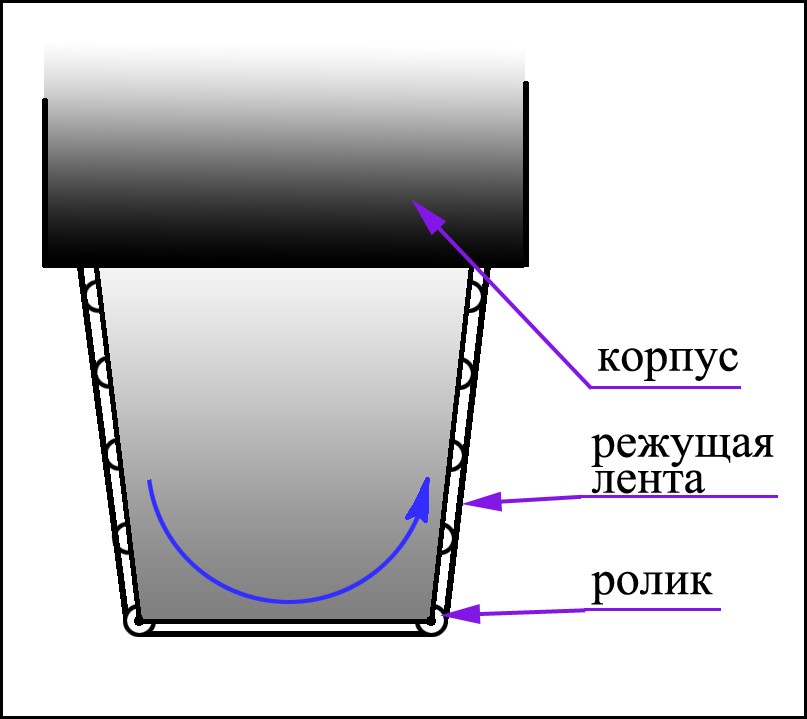

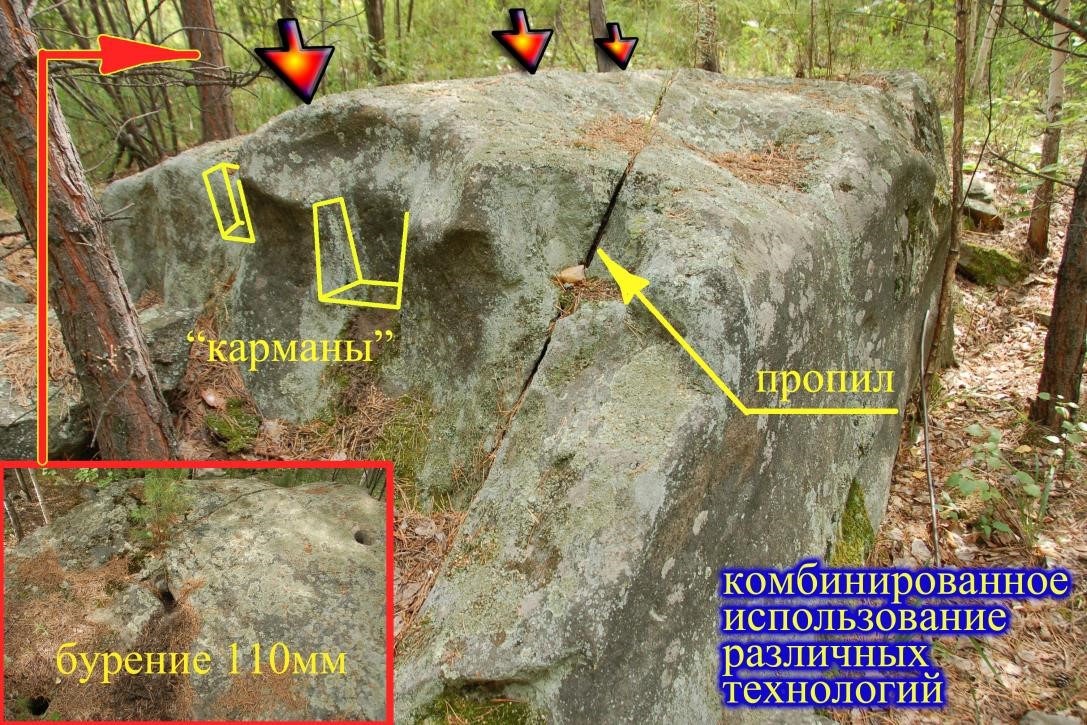

Второй тип следов обработки гранитогнейса в парке-карьере это следы сверлений. В тех случаях, когда по каким-то причинам было невозможно или нецелесообразно вести линию «карманов» по всей длине предполагаемого блока, в продолжение воображаемой (или размеченной) плоскости откола делались сверления в камне.

Фото 2.11. Комбинированное использование различных технологий разделки камня с применением сверлений.

На карьере в ПКиО г. Озѐрска отмечаются сверления двух диаметров. Это малый диаметр сверла около 25мм, как на фото 2.11. И большой, диаметром 110мм. Ниже представлены примеры отверстий обоих диаметров. Фото 2.12 - 2.14 – отверстия малого диаметра.

Фото 2.12. Верхняя часть канала диаметром ≈ 25мм.

Фото 2.13. Открытые участки двух каналов длиной несколько метров и диаметром ≈ 25мм.

Фото 2.14. Фрагмент канала диаметром ≈ 25мм.

На фото 2.15-2.18 показаны отверстия большого диаметра (≈ 110мм).

Фото 2.15.

Фото 2.16.

Фото 2.17.

Есть непроверенные пока данные о том, что отверстия большого диаметра – это результат буровых работ, проводившихся в пятидесятых годах 20 в. на границе парка и строившегося тогда медгородка. Косвенно это возможно подтверждается кольцевыми следами вращения буровой коронки на некоторых внутренних поверхностях каналов сверления большого диаметра (пример на фото 2.15). Наличие таких следов, сохранившихся несмотря на эрозию, может говорить о небольшом их возрасте. Но возможно, конечно, что такие следы сохранились со времѐн эксплуатации древнего карьера в силу того, что эрозия на таких участках мала и гранит не особенно интенсивно осыпается со стенок каналов.

В любом случае вопрос возраста следов бурения каналов большого диаметра требует дополнительного изучения.

Фото 2.18.

Расположение найденных следов бурения большого диаметра и отсутствие проведѐнных через них следов распиливания наводит на мысль, что эти скважины бурились в целях разведки или дренажа, но не для отделения блоков. Следы откола камня через скважину диаметром 110 мм редки, неровны и, скорее всего, случайны.

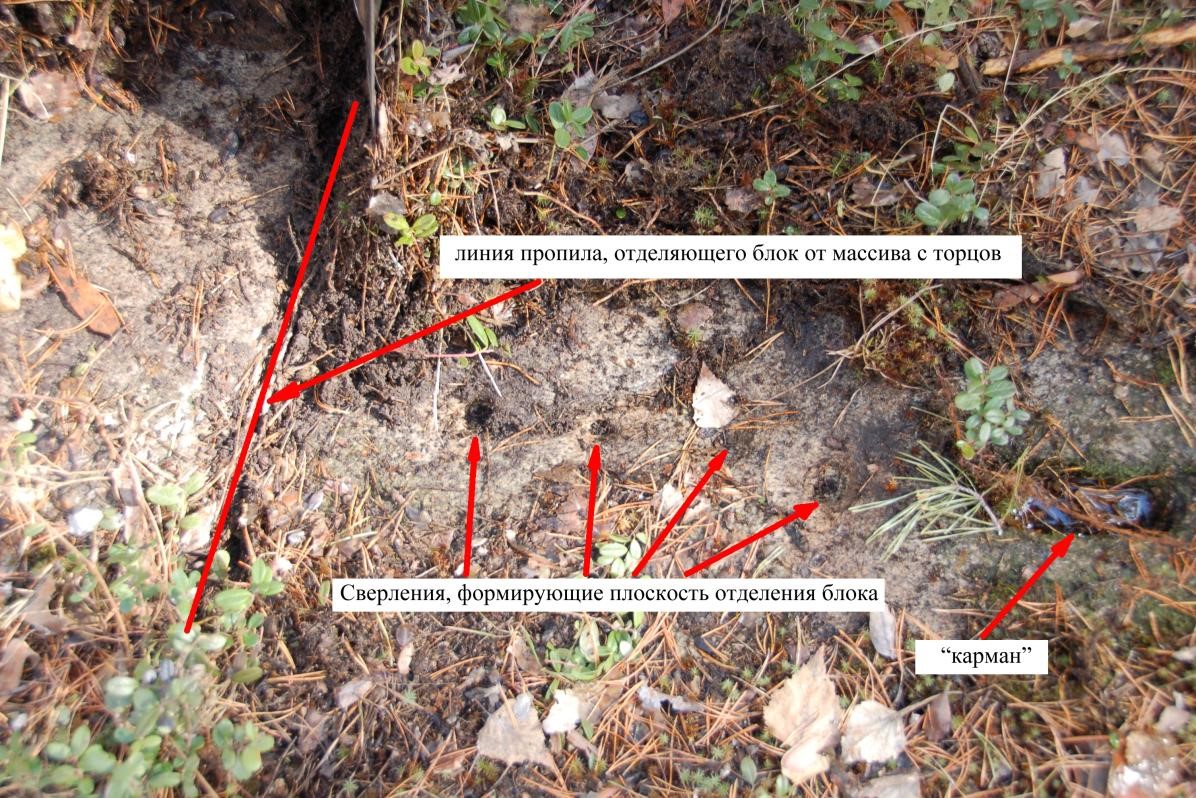

Третий тип следов обработки камня – следы пиления. Отделение блока от массива породы производилось не только с помощью углублений«карманов» и сверлений круглого сечения. Использовалось также оборудование, позволявшее пилить гранит. Следы пилений обнаруживаются на некоторых поверхностях брошенных блоков, их обломков и просто валунов. Толщина режущей кромки пилы 7-9 мм. Определить точнее пока сложно. Степень эрозии камня весьма велика. Поэтому возможно, что полотно пилы было тоньше наблюдаемых сегодня размеров входов в распил. В качестве примера можно привести блок с фото 2.1, 2.2. На одной из его боковых поверхностей есть след запила:

Фото 2.19. Незавершѐнный пропил на гранитогнейсовой скале.

На территории парка можно найти камни и фрагменты блоков со следами распиловки в виде незавершѐнных запилов (фото 2.20 ниже). Нередко встречаются также поверхности, которые в силу особенностей своего местонахождения не успели подвергнуться настолько сильной эрозии, что потеряли окончательно свой первоначальный вид. Их поверхность, образовавшаяся в процессе резки, по-прежнему выглядит как гладко отшлифованная. Возможно, на них не попадал или почти не попадал дождь, не дул ветер и т.д. Как правило, это грани блоков или их фрагменты, которые представляют собой правильные, хоть и шероховатые (даже в самых благоприятных условиях с течением времени эрозия всѐтаки делает своѐ дело) плоскости. Проверить их правильность несложно. Достаточно приложить к такой поверхности линейку в двух измерениях через любую точку и можно будет убедиться, что перед нами не поверхность скола (пусть и относительно ровная), а математически правильная плоскость, которая может появиться на гранитном блоке только в результате отпиливания камня по этой плоскости.

Фото 2.20. В этой скале налицо два параллельных запила. Возможно предполагалось вырезать блок из средней части скалы.

Типичные плоскости пиления, встречающиеся в парке, представлены на фото 2.21-2.24.

Фото 2.21.

Фото 2.22. Математически правильная плоскость – результат пиления камня.

Фото 2.23. Ровная гладкая поверхность камня говорит о высокой скорости полотна пилы.

Фото 2.24.

Определить точно вид инструмента, которым пилился гранитогнейс, практически невозможно, так как открытые сверху поверхности даже самых гладких спилов сильно повреждены эрозией, и разглядеть на них след пилы пока не удаѐтся. Поверхности же, представляющие собой поверхности излома, по которым блоки отделялись от массива, вообще повреждены настолько, что зачастую блок выглядит как камень-дикарь, валяющийся или торчащий из земли (фото 2.25-2.27).

Фото 2.25.

Фото 2.26.

Фото 2.27.

По поводу технических параметров устройств, использовавшихся для распиливания камня, можно, увы, сказать немного. За огромной давностью лет подавляющее большинство поверхностей пиления, оставшихся на открытом воздухе и визуально наблюдаемых, на сегодняшний день утратили ту поверхность, которая образовывалась сразу после их появления. Зачастую очевидно, что тот или иной камень пилили, но поверхность неровная, шероховатая, с трещинами, сколами, покрыта мхом, лишайником или каким-то тѐмным налѐтом. Сложно сказать, как двигалось полотно пилы: по кругу (для дисковых пил) или возвратно-поступательно. Часто можно видеть, что фрагменты обработанного поверхностного слоя толщиной в 1-5 мм откалываются от камня параллельно его внешней грани. Словно природа задалась целью уничтожить все следы человеческой деятельности (хотя из всего вышесказанного и не следует, что на карьере работали именно люди) так, чтобы настал момент, когда никто не сможет точно сказать: «Этот блок был вырезан из скалы с помощью механического инструмента». На фото 2.28 и 2.29 показано, как выглядит разрушающаяся, гладкая когда-то, поверхность, по которой был отпилен кусок скалы:

Фото 2.28. Эрозия разрушает гранит, вызывая откалывание приповерхностного слоя камня, прилегающего к трещине, и распространяясь в стороны от неѐ. Причина такой эрозии – вода, попадающая в трещину во время дождей и замерзающая при отрицательных температурах. Увеличиваясь в объѐме (вода при замерзании увеличивает свой объѐм на 9%), лѐд разрывает камень, вызывая откалывание небольших зѐрен минералов. С течением времени площадь разрушенной поверхности становится всѐ больше. Итог – уничтожается гладко отшлифованная поверхность, остаѐтся грубозернистая обломочная поверхность, которая выглядит, как имеющая естественную природу.

Наряду с абразивным эрозионным действием ветров и разрушительным действием воды, следует отметить также химическое выветривание, представляющее собой сложные процессы химического разложения горной породы, вызываемого химическими реакциями, биогенными и биохимическими процессами. Растения, живущие на поверхности гранита или в частицах пыли и грунтов, оседающих на нѐм, являются причиной возникновения процессов растворения, выщелачивания, гидратации, окисления, гидролиза и т.д., вынесения из зоны выветривания различных веществ в форме растворов и взвесей. Одним словом, такие, например, организмы, как лишайники, также способствуют химическому разрушению камня.

Столь сильная эрозия гранитогнейсов, слагающих каменный массив на территории ПКиО, учитывая прочностные свойства данной породы, происходит уже не одно столетие.

Может быть, тысячи лет…

Фото 2.29. Эрозионное разрушение гладких поверхностей заставляет камень выглядеть, как природный, необработанный объект.

Однако, местами можно встретить объекты, отчасти сохранившие гладкую хорошо отшлифованную поверхность камня, образовавшуюся при его распиле высокооборотистым механизированным инструментом. Пока бо́́льшая часть таких артефактов найдена на южном крутом склоне карьера, примыкающем к медгородку. Как правило, это высокие гранитогнейсовые скалы с отпиленными от них довольно крупными протяжѐнными фрагментами. На фото ниже представлены некоторые из них.

Фото 2.30. Гладко отшлифованная поверхность этой стенки – результат отпиливания камня.

Фото 2.31.

Фото 2.32.

Фото 2.33. Гладкая поверхность распиленного камня прекрасно выявляет его текстуру.

Четвѐртый тип следов обработки гранита в исследуемом карьере – следы фрезерования. Вернѐмся к куску скалы, рассматривавшемуся нами в начале главы и изображѐнному на фото 2.1. В верхней его части над рядом вертикальных «карманов» можно видеть нависающий над плоскостью камня «козырѐк», который мог появиться только в результате прохождения в этом месте края обрабатывающего инструмента, снимавшего лишний слой гранита и создающего на камне правильную плоскость.

Фото 2.34. След от прохождения фрезы по поверхности боковой стенки блока.

Судя по высоте оставленного слоя гранита, удалялся слой в несколько миллиметров высотой (не менее пяти). Подобные следы на граните могли остаться после использования инструмента вроде мощной дисковой фрезы. Таким образом, фрезерование – ещѐ один тип технологий, следы которых можно наблюдать на карьере. На фото 2.34 и 2.35 можно видеть такие следы.

Фото 2.35. Выступ нетронутого камня над отфрезерованной поверхностью блока.

Итак, на изучаемом нами карьере применялись по крайней мере четыре вида технологий добычи и обработки камня:

Фото 2.36. Технологии добычи гранитогнейса в древнем карьере г.Озѐрска.

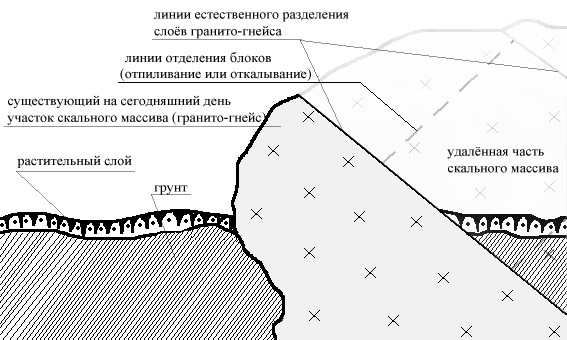

Учитывая, что функционирование карьера происходило немало столетий назад, думаю, что сразу после отпиливания нужных (или наоборот ненужных) частей скалы поверхность камня на месте распила должна была быть прекрасно отшлифована. Даже сегодня поверхность некоторых сохранившихся спилов породы на ощупь словно бархатная. Это, конечно, говорит об очень высокой скорости перемещения в камне полотна режущего инструмента. Зная прочностные характеристики гранита, можно утверждать, это мог быть только механизированный инструмент. Есть ещѐ одна особенность добычи камня, производившейся на этом карьере. Добыча велась с учѐтом естественной слоистости горной породы в массиве. Слои камня более богатые слюдами, чем соседние, имеют меньшую прочность, поэтому механические напряжения внутри массива создают трещиноватость по таким слоям. Будучи очень широкой и протяжѐнной, такая трещина может уходить глубоко внутрь породы, образуя более или менее ровную поверхность, расположенную, как правило, наклонно внутри горы.

Изучая приѐмы добычи камня в озѐрском парке, я обратил внимание на то, что иногда заготовка каменных блоков велась именно с использованием природных особенностей таких участков. Вероятно, это происходило в тех случаях, когда нужен был крупный блок или однородный слой породы, пригодный для добычи, залегал в теле горы наклонно. Правда, учитывая, что даже если трещина в скале кажется плоской, на самом деле она таковой не является. А значит блок, одной из сторон которого является данная натуральная «плоскость», сможет хорошо, без пустот и зазоров, быть приложен только к другому блоку, выпиленному из той части массива, которая до добычи прилегала к нему в этой скале. Очевидно, что такое сочетание блоков даст очень прочное, практически естественное, соединение в строительной конструкции (эффект «полигональной кладки»).

Впрочем, при желании подобный блок можно было бы обточить и сделать его естественную грань действительно плоской. Тогда он смог бы без зазоров соединяться по ней с любыми другими плоскостями. Но мысль улучшать прочность строений за счѐт естественных сопряжений строительных элементов кажется более привлекательной.

Фото 2.37. Нижняя грань блока – «плоскость», образованная естественной трещиной в породе, точнее поверхностью естественной слоистости гранитогнейса. Нижняя грань заканчивается на заднем плане клювообразным изгибом вниз. Такой блок мог устанавливаться только на блоки, взятые из соседствовавших с ним в скале нижележащих слоѐв.

Аналогом подобной идеи являются образцы классической мегалитической полигональной кладки, когда искусственно созданные неровности, выступы и впадины каменных блоков, сочетаясь друг с другом, создают исключительно прочные конструкции, выдерживающие немало землетрясений и мощный напор тысячелетий. На фотографиях ниже приведены примеры участков, где велась добыча камня с учѐтом естественной конфигурации его пластов внутри земли.

Фото 2.38. Скала с частично выпиленным материалом.

Фото 2.39.

Естественная слоистость породы может благоприятствовать еѐ использованию. Однако, косые трещины, наблюдаемые на снимках 2.38 и 2.39, похоже, всѐ-таки помешали дальнейшему использованию этого участка для добычи камня. А вообще, это место похоже на фундамент здания, наклонно уходящий в землю.

Впрочем, может быть в камне, который можно было бы здесь добыть, минула надобность. А может, просто некому стало добывать…

Фото 2.40.

Фото 2.41.

На фото 2.40 и 2.41 ещѐ одна скала, от которой было отпилено немало камня. Спил ровный, хотя и сильно эродированный. Каменные пласты сдвинулись под весом вышележащих пород по поверхностям естественной слоистости. Интересная особенность этого участка в том, что этот массив гранитогнейса наискось пересекает ровный прямой след пилы.

Словно кто-то баловался или, решив, что эта скала больше не нужна, перечеркнул еѐ. Очень хорошо видна разница между линиями, ограничивающими поверхности естественной гнейсовой слоистости, и математически правильным прямолинейным пропилом явно техногенного происхождения.

Ниже приведу пример ещѐ одного участка добычи камня из скального массива с учѐтом естественной слоистости гранитогнейса. В юго-восточном углу карьера проходит линия скал, расположенная меридионально и тянущаяся на 150-200 м. На одном из скальных выходов наблюдается скала вот такой своеобразной формы:

Фото 2.42.

Скала подобной необычной формы вполне могла образоваться в результате выемки породы, произведѐнной с учѐтом естественного расположения еѐ слоѐв в массиве. Возможно по схеме на Рис. 2.43.

Рис. 2.43 Схема возможной разделки скалы.

Говоря о добыче каменных блоков на данном карьере, нельзя обойти вопрос об их размерах. Наиболее часто встречаются обломки несостоявшихся изделий, которые должны были иметь размеры порядка 1,4х0,4х0,4 м. Нередко встречаются также обломки блоков 1,50х0,40х0,45 м. Встречаются также заготовки с размерами 2,0х0,5х0,5м. При плотности породы 2,6-2,9 т/м3 массы этих блоков должны были составлять величины порядка 0,616т, 0,742т и 1,375т соответственно. Тот камень, с которого началось всѐ повествование и который лежит у входа в парк со стороны медгородка, весит, судя по его размерам, не менее 12-14 т. Таким образом, исходя из параметров найденных обломков, здесь добывались блоки массой не менее полутонны. И если блок полутонной массы являлся для данной культуры своего рода строительным квантом, минимальным объектом, используемым при возведении каких-либо конструкций, то, по сравнению с такой цивилизацией, наша, с еѐ трѐхкилограммовыми кирпичами, выглядит весьма скромно. Если не сказать - убого… Говоря о добыче камня в исследуемом карьере, нельзя не сказать о предполагаемом объѐме добычи. Размеры карьера примерно 1 км на 0,7 км. Стало быть, площадь его составляла ≈ 0,7 км2. Высо́ты разработанного и вывезенного слоя камня менялись от почти нулевых, находящихся на севере (практически на уровне нынешнего озера) до высоты невысокой горы, лежащей на юге разработок, у медгородка. Если сделать допущение, что изначальный природный ландшафт поднимался постепенно от озера на северо-западе к высотам на юго-востоке (лежащим относительно уровня озера на высоте нескольких десятков метров), то средняя высота разработанного массива гранитогнейса составляла не менее 10 метров. Таким образом, общий объѐм изъятого камня составляет не менее 0,007 км3. Масса камня, соответствующая такому объѐму, составляет порядка 19.250.000 т. Даже при пятидесятипроцентной ошибке масса добытого камня должна составлять около десяти миллионов тонн. Этого количества хватило бы для строительства нескольких тысяч (!) крупноблочных четырѐхэтажных зданий, подобных имеющимся в Озѐрске…

Вывод: где-то неподалѐку (не возить же миллионы тонн камня за сотни километров) должен существовать как минимум один крупный город! И качественно застроенная округа.

Но вернѐмся к технологиям. На одном из «карманов» с фото 2.44 имеется два отверстия. Эти отверстия имеют входную часть порядка 15 – 20 мм в поперечнике. В глубине породы стенки отверстий сходятся «на конус». Такое впечатление, что они делались для того, чтобы вставлять туда заострѐнные крюки, с помощью которых должен был подниматься блок. Но уже на следующем «кармане» есть лишь одно отверстие. Да и вся скала осталась необработанной. Возможно, таким способом поднимались лишь крупные блоки, так как во множестве других мест, где добывались блоки массой до 1,5 т, нет и намѐка на подобные отверстия. Вероятно, их подъѐм осуществлялся каким-то другим способом.

Фото 2.44.

2.45. Сечение «кармана» в породе через коническое углубление «под крюк».

На фото 2.44 изображены два «кармана» в верхней части скалы с фото 2.46, блок из которой так и не был вырезан. Скала, наклонно уходящая в землю, видимо подготавливалась для того, чтобы стать крупным блоком или группой блоков массой не менее нескольких тонн (может, десятков тонн) каждый.

Фото 2.46.

Изучая технологии, применявшиеся на карьере, мы обнаружили ещѐ некоторые интересные следы. Здесь, на восточном краю карьера, нам встретились в разных местах два следа, поначалу озадачивших своей необычностью. На стенке скалы с фото 2.46 имеется странная отметина:

Фото 2.47.

А на подобной скале севернее есть ещѐ одна аналогичная вмятина:

Фото 2.48.

Налицо вдавленное в скалу на 2,5 - 3 см вглубь квадратное углубление со стороной также около 3 см. От него в разные стороны лучами расходятся трещины и видно, что гранит в этом месте выбит мощным ударом. Такое впечатление, что в камень с огромной силой попытались воткнуть некий очень твѐрдый предмет квадратного сечения. С какой целью, конечно же, неизвестно. Может, это был случайный удар. А может кто-то баловался. Но в любом случае непонятно, что же это был за инструмент. Может быть тот, которым нарезались «карманы»?.. Размеры углублений таковы, что это весьма возможно.

Предел прочности на сжатие для гранита составляет около 250МПа. Гранит способен выдерживать нагрузку до 50000 т/м2. Площадь квадратного следа от удара рабочей частью некоего инструмента составляет 3*3 см, то есть 9см2. Несложно подсчитать, что для того, чтобы разрушить гранит на такой площади, необходимо приложить усилие порядка 45т. И это без учѐта глубины внедрения ударника в породу, который проник на глубину 3см за один удар. Здесь, думаю, можно вести речь об усилии в сотни тонн. Очевидно, что ни о каком ручном инструменте в данном случае говорить не приходится.

Вот, пожалуй, пока и всѐ о технологиях добычи камня, применявшихся на этом карьере. Во всяком случае, о тех, которые бросаются в глаза и заметны в первую очередь. Уверен, что при более пристальном и подробном изучении можно будет найти и исследовать немало интересного!

Главный вывод из вышесказанного и увиденного – для добычи каменных блоков на данном карьере безусловно использовалось механизированное оборудование с весьма высокими характеристиками.

Этого уже было достаточно, чтобы задаться вопросами о том кто и когда заложил на территории нынешнего города Озѐрска карьер по добыче каменных блоков с такими параметрами.

Применение механизированного инструмента, казалось бы, говорит о недавнем прошлом, не ранее 20 века. Например, о времени строительства города Озѐрска. Это сороковые – пятидесятые годы прошлого века. Однако, во-первых, ни я, ни кто-либо из окружающих людей так и не смогли назвать не то, что тысячи, но хотя бы один дом или фундамент дома в городе, где применялись бы гранитогнейсовые блоки. Побывав в силу своих производственных обязанностей на множестве объектов Х/К «Маяк», в подземных и поверхностных его сооружениях, я нигде не встречал даже намѐка на следы использования в строительных целях гранитных блоков с описанными характеристиками. И, во-вторых, никто из коренных жителей нашего города, с которыми мне довелось беседовать, не смог вспомнить, чтобы даже на заре его (города) существования в парке добывался камень для строительства, тем более в таких количествах.

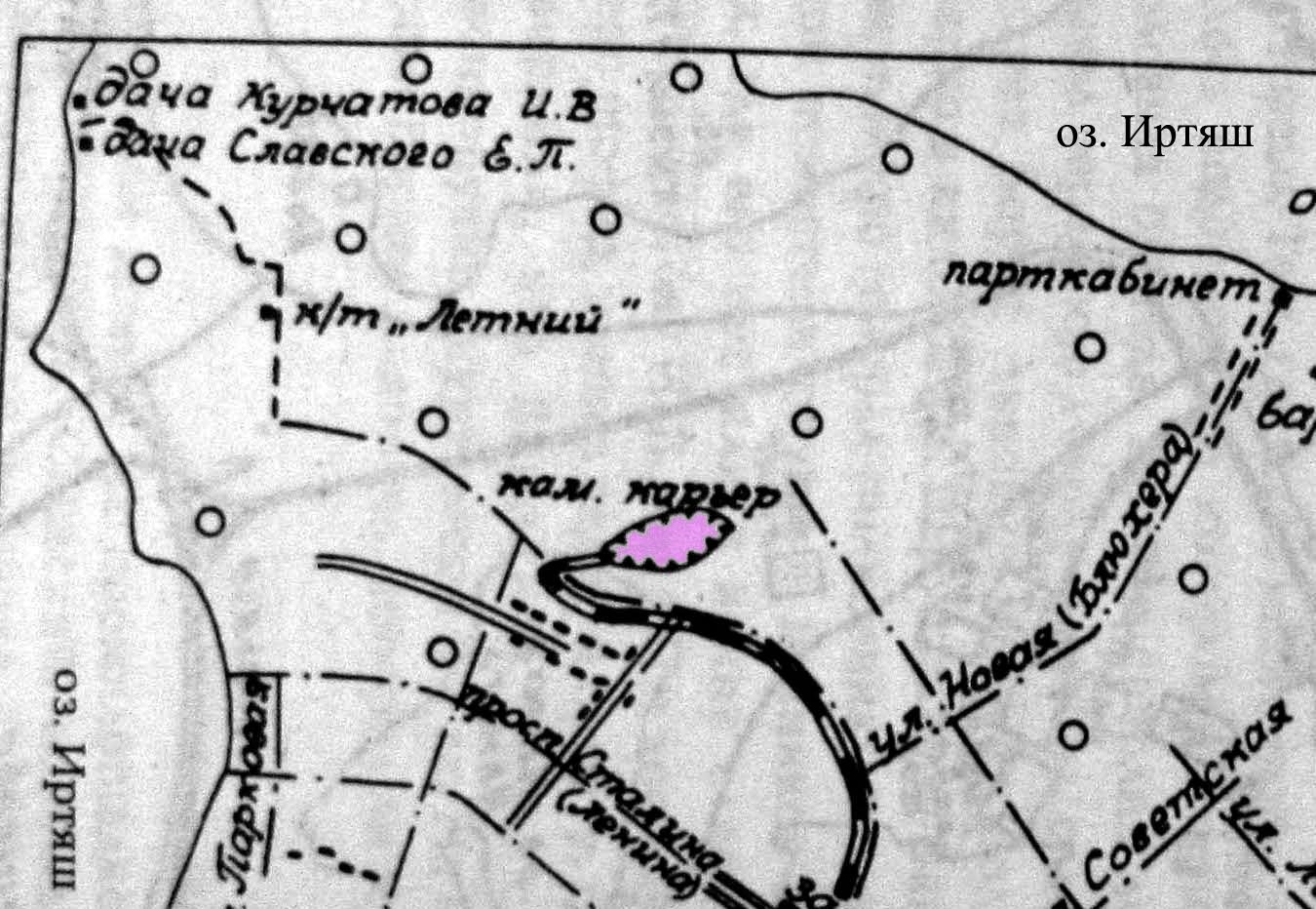

Правда, карьер для добычи камня на щебень рядом всѐ-таки был. В пятидесятые годы. Но южнее, за границей парка. На месте нынешнего медгородка. И многократно меньший по площади. Сегодня территория того карьера застроена зданиями медсанчасти и заасфальтирована.

Фото 2.49. Фрагмент схемы 1950 года. Вся территория парка обозначена, как лес (кружочками). Розовым цветом выделен существовавший тогда карьер по добыче камня для получения щебня. Карьер размещался примерно на месте корпуса современной инфекционной больницы.

Следующими претендентами на роль разработчиков карьера в парке могли бы в теории стать люди, с давних пор занимавшиеся поиском и добычей полезных ископаемых в наших окрестностях. Железо и корунд – вот основные наши местные богатства, разработка которых имела место в прошлом. Даже золото настойчиво пытались искать на берегах Иртяша. Однако мысль о наличии у добытчиков 17 – 19 веков высокооборотистых механических пил, способных пилить скалы, оставляя при этом гладко отшлифованную поверхность гранита, кажется более чем сомнительной. Скоростные буры, сверлившие скалы на несколько метров вглубь, оставляя гладкие, словно шѐлковые, стенки каналов, тоже не были типичным инструментом демидовских добытчиков.

Кирка, кайло, кувалда, лом и зубило – вот основные инструменты горщиков околодемидовских времѐн. Кроме того, опять же налицо полное отсутствие сооружений (видимых, по крайней мере), выполненных из такого камня. Если бы существовали в целостисохранности здания, построенные из подобных каменных блоков, хотя бы двести – триста лет назад, они, безусловно, были бы нам сегодня известны. За пару – тройку столетий с ними ничего не произошло бы. Как строительный материал, гранит и гранитогнейс это прекрасные, исключительно долговечные материалы. Изрядная часть старого Санкт-Петербурга построена из гранита или облицована гранитом. И практически без особых изменений стоит уже более трѐхсот лет (по крайней мере по официальной версии). Изменения там, конечно же, есть, но степень разрушения петербургских набережных, мостовых, памятников и зданий несопоставима со следами эрозии на озѐрских мегалитах. Конечно, даже гранитным поверхностям иногда требуется реставрация, но в любом случае невозможно утверждать, что историческая часть Санкт-Петербурга хоть сколько-нибудь сильно обветшала. Чего нельзя сказать о состоянии каменных блоков, оставшихся их фрагментов или участков их добычи в нашем парке.

Итак, следует отметить следующие факты.

Первое. На территории парка встречаются деревья, которым, судя по диаметру их стволов, более сотни лет (но никак не более двухсот), а бо́льшая часть карьера (парка) укрыта слоем грунта, образовавшегося в результате ветрового наноса и распада умерших растений. На то, чтобы укрыть чернозѐмом и вырастить лес на голой каменистой местности площадью почти квадратный километр, думается мне, нужно не одно столетие.

Второе. На снимках 2.28 и 2.29 представлены образцы поверхностей, подвергшихся сильной эрозии. Для того, чтобы гладко отшлифованная плоскость гранита или гранитогнейса так разрушилась, должны были пролететь многие века, а возможно тысячи лет (вспомним города, имеющие массу гранитных зданий и облицовок, стоящие столетия и не имеющие столь сильной эрозии на поверхностях домов). Следует отметить также, что на стенках сверлений почти нигде нет возможности наблюдать кольцевые следы свѐрел или буров. Даже в сверлениях большого диаметра. Либо потому, что очень высока была скорость вращения бура и канал зашлифовывался уже в процессе бурения (стенки таких каналов гладкие), либо потому, что камень сильно разрушен естественной эрозией. А это говорит о большом возрасте таких следов.

И третье. Совершенно неизвестна хоть какая-нибудь информация о возможности проведения работ по добыче каменных блоков на изученной территории в обозримом прошлом.

Таким образом, вопрос о возрасте карьера по добыче строительного камня на территории парка культуры и отдыха в городе Озѐрске наиболее вероятно решается так: этому карьеру как минимум несколько столетий. Возможно несколько тысяч лет…

Однажды, изучая скульптуру древней Мексики, я был потрясѐн тем, что увидел на снимках каменных фигур древнего инкского города Тула. Фигуры индейских «богов или воинов» держат в руках отбойные молотки и инструменты, которые словно специально созданы для изготовления пропилов – «карманов».

Фото 2.50. Статуи в индейском г. Тула, Мексика. В руках фигуры держат инструменты для работы с камнем. В правых руках – перфораторы или отбойные молотки, в левых – инструменты для вырезания в камне «карманов». Это фигуры не богов или воинов, а рабочих.

Нетрудно видеть практически идеальное сходство рабочих частей этих инструментов (я назвал их «камнерезы») с предполагаемым видом рабочей части такого «камнереза», показанным на Рис. 2.4. На «камнерезах» мексиканских статуй на нижней кромке трапециевидной рабочей части хорошо видны даже зубчатые выступы, которые могут пилить гранит, если заставить их вибрировать (лучше с ультразвуковой частотой) или прокручивать на ленте через корпус инструмента, как было предложено выше.

Сбоку, ближе к рабочей части, хорошо видна рукоять, помогающая удерживать его во время работы. Корпус инструмента, правда, несколько больше, чем у применяемого сегодня аналогичного оборудования. По всей вероятности, в то время, как одна рука рабочего держалась за боковую рукоять, вторая рука проходила прямо сквозь отверстие в корпусе и помогала держать «камнерез» за специальную рукоять (видна на снимке) в нужном положении. В этом случае задействовались не только руки работающего, но и его плечевой пояс. Вероятно, инструмент был не только мощным, но и тяжѐлым. Что неудивительно, учитывая прочность обрабатываемого материала.

Фото 2.51 Современные перфораторы и древний «камнерез».

Находка в парке.

7 октября 2021 года, во время прогулки по парку моя жена заметила, что торчащий из-под травы угол гранитного параллелепипеда это не фрагмент уступа, от которого отделялись блоки, а собственно сам блок. Судя по параметрам блока, масса его составляла около 2,5т.

Фото 2.52. Блок, найденный 07.11.21.

Имея при себе совок, я отделил и отбросил с поверхности камня плотный слой гумуса с травой и начал очищать боковые поверхности блока от грунта. На торцевой стенке обнаружилось два «кармана». Значит порода не отпиливалась с торца, а обламывалась через образуемую ими плоскость. Лицевая же сторона блока демонстрировала неплохо сохранившийся результат отпиливания породы – математически правильную плоскость в хорошей сохранности.

Фото 2.53.

Фото 2.54. Следы подготовки блока для отделения от массива породы.

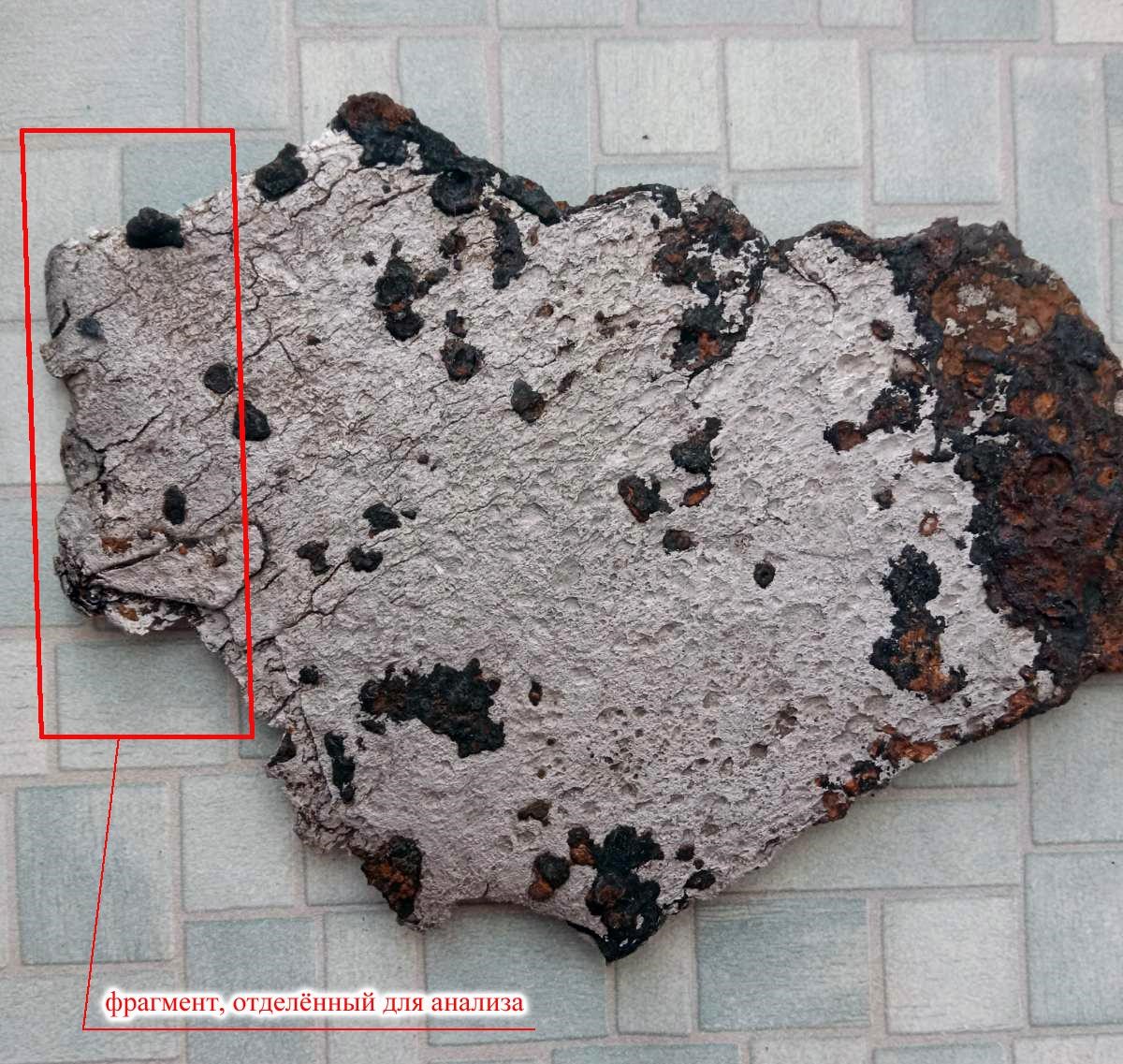

На стороне, обращѐнной к массиву породы, засыпанной грунтом и покрытой до нашего вмешательства травой, обнаружились ещѐ два углубления-«кармана». При вычищении одного из них был найден фрагмент металлической пластины неправильной формы размерами 10*14см. Сразу стало очевидно, что это сплав на основе железа, т.к. окислы представляли собой типичную ржавчину, и металл притягивал магнит. Толщина пластины составляет 2,0 – 2,3мм. Разброс толщин определяется неравномерностью коррозии по площади пластины. Выглядела находка в момент обнаружения так:

Фото 2.55. Положение металлической пластины в углублении на блоке на момент обнаружения (стрелка указывает на пластину).

Фото 2.56. Находка рядом с местом, откуда она была извлечена.

После предварительной очистки от окислов пластина выглядела следующим образом:

Фото 2.57. Металлическая пластина, найденная после очистки от грунта в «кармане» блока в парке (фото Дайбова С.В.).

Внешний осмотр пластины показал, что металл имеет серебристый цвет. Пластина очень прочна на изгиб. При ударе издаѐт звонкий звук, что может говорить о хорошей плотности материала и отсутствии коррозии внутри металла. Внешняя поверхность покрыта неглубокими раковинами и трещинами, возникшими в результате коррозии. Точно определить каково было изначальное предназначение данной находки, фрагментом какого изделия она была, увы, пока не представляется возможным. Малые размеры находки и отсутствие специфических деталей не позволяют этого понять однозначно.

Трещины на внешней поверхности и отошедшие от внешнего слоя пластинки металла толщиной не более 0,5мм могут свидетельствовать о слоистой структуре образца. Это было несколько неожиданно и странно. После предварительной (неокончательной) очистки появилась возможность сделать анализ химического состава сплава. Был отпилен небольшой фрагмент (50*15мм) и отдан для исследования в лабораторию одного из металлургических заводов г. Кыштыма.

Результат анализа был следующим:

Изделие представляет собой прокат пакета стальных пластин очень малой толщины (доли миллиметра). Сталь малоуглеродистая, низколегированная, имеет следующий состав:

Табл. 1.

|

Элемент |

Содержание, усл. % |

Цель применения в сплаве |

|

железо |

98,9 |

Основа сплава. |

|

алюминий |

0,48 |

Активный раскислитель (удаляет кислород из стали) и способствует удалению азота из стали. Делает сталь однородной по хим. составу, замедляет старение. Повышает твѐрдость, прочность благодаря повышению ударной вязкости. Повышает пластические свойства (улучшает штампуемость). Повышает значение напряжѐнности магнитного поля, влияя на характеристики размагничивания ферромагнетиков и ферримагнетиков. Применяют в магнитотвѐрдых сплавах Fe, Ni, Co. Для регулирования размера зерна (рост) и раскисления в сталь вводят не более 0,2% алюминия. Ухудшает прокат стали (холодный прокат получается лучше, чем горячий). |

|

кремний |

0,38 |

Раскислитель. Повышает предел текучести, упругость, прокаливаемость, жаропрочность. Способность стали в закалѐнном состоянии сохранять твѐрдость при высоких температурах. Малый остаточный магнетизм. Увеличивает удельное сопротивление стали (уменьшение потерь на вихревых токах), снижает потери на гистерезис, применяется в магнитомягких сталях. |

|

кобальт |

0,14 |

Повышает твѐрдость, прочность, теплопроводность стали. Повышает жаропрочность и позволяет осуществлять закалку при более высоких температурах. Позволяет сохранять магнитные свойства сплава (высокое сопротивление размагничиванию). |

|

углерод |

0,10 |

Основа сплава. С увеличением концентрации повышаются твѐрдость и прочность стали, но понижается еѐ пластичность. Раскислитель. Увеличивает коэрцитивную силу сплава. Содержится в сталях в пределах от 0,02 до 1,5%. |

|

фосфор |

0,06 |

Вреден. Вызывает хладноломкость и уменьшает работу развития трещины. Необходимо удалять из сплава. В сталях содержится 0,02 – 0,1%. |

|

мышьяк |

0,03 |

При содержании до 0,1% повышает предел прочности и предел упругости стали. Несколько повышает сопротивляемость стали атмосферной коррозии. |

|

сера |

до 0,02 |

Вреден. Вызывает красноломкость стали, снижает механические свойства, увеличивает склонность к ржавлению, истиранию, уменьшает способность к вытяжке (штамповке). Необходимо удалять из сплава. В обычных сортах содержится 0,01 – 0,5%. |

|

никель |

0,01 |

Увеличивает прочность и упругость стали. Несколько снижает теплопроводность. Повышает коррозионную стойкость. Значительные количества делают сталь немагнитной. |

|

марганец |

до 0,01 |

Раскислитель. Облегчает горячую обработку стали давлением. Остаточный марганец (0,25 - 1,00%) положительно влияет на механические свойства стали. |

|

хром |

до 0,01 |

Повышает твѐрдость, прочность, ударную вязкость стали, а также еѐ коррозионную стойкость. Увеличивает электросопротивление стали. В низкоуглеродистых сталях ограничивается как примесь, до 0,3%. |

Данный материал не является технически чистым железом, несмотря на очень высокое содержание собственно железа. Данное сочетание элементов в присутствующих количествах в существующих марках стали не встречается.

Очевидно, что данный материал является малоуглеродистой (содержание в сплаве до 0,25%) низколегированной (легирующих элементов не более 2,5%) сталью.

Тот факт, что в составе сплава имеются такие элементы, как алюминий и кобальт, в принципе говорит о том, что изделие, фрагментом которого является найденная в каменном блоке пластина, было создано и использовалось не ранее двадцатого века. Однако, ряд особенностей находки позволяет допустить, что этот материал вообще не принадлежит нашему времени и нашей культуре. Попробуем проанализировать находку с точки зрения возможностей самого металла и особенностей еѐ конструкции.

Учитывая, что изучаемый образец представляет собой прокатанный пакет из нескольких стальных пластин, логично предположить, что делалось это для увеличения прочности изделия. Обратим внимание на легирующий элемент, повышающий твѐрдость и прочность стали, и которого при этом относительно много в составе сплава. Это кобальт. Доля кобальта в сплаве 0,14%. Посмотрим список сталей, в составе которых есть близкое по величине количество кобальта (до 0,5%) при сопоставимом количестве основного элемента – железа (более 77,5%). Из почти двух сотен сплавов, имеющих в своѐм составе кобальт в нужных концентрациях, при большом количестве железа, подходит лишь десяток инструментальных быстрорежущих сталей. Это стали 11РЗАМЗФ2, Р12, Р12ФЗ, Р18 и т.д. Но все они в обязательном порядке содержат вольфрам, молибден, ванадий. Причѐм в больших количествах, исчисляющихся процентами или десятками процентов. В нашем же сплаве этих элементов нет вовсе. Так что в известных мне сталях, содержащих кобальт, сплава с таким составом нет. Кроме того, рассмотренные выше инструментальные стали не являются низколегированными. Впрочем, этот результат соответствует выводам лаборатории, делавшей анализ хим. состава.

Попробуем найти известный нам вариант данного металла, зайдя с другой стороны. Возьмѐм список номенклатуры низколегированных сталей. Рассмотренный мной список составляет около сотни марок сталей. Все эти стали объединяет одна особенность. Содержание марганца в сплаве колеблется в пределах 0,4 – 1,8%. Это никак не соответствует количеству в изучаемом сплаве – менее 0,01% (разница в несколько раз и более не может быть погрешностью). Более того, возможно, что 0,01% - это нижний предел обнаружения элемента в образце для используемых в лаборатории методики и средств измерений. В этом случае результат «до 0,1%» может означать, что марганца вовсе нет в сплаве. Однако, в 20 – 21 вв марганец входит в состав подавляющего большинства легированных сталей.

Попробовал я и третий способ найти этот сплав или его аналог среди существовавших и существующих сплавов. На интернет-ресурсе https://scraptraffic.com/opredelenie-splavov/ реализовано средство поиска сплава из имеющейся номенклатуры по его химическому составу. Внося в имеющуюся таблицу элементов процентное содержание того или иного элемента, можно увидеть наименования и прочитать состав сплавов, соответствующих указанным условиям. По мере уточнения состава сплава количество отобранных вариантов, естественно, сокращается. Занеся данные из результата анализа по алюминию, мышьяку, углероду, никелю, кремнию, я получил в результате из сотен сплавов всего три варианта, соответствующих трѐм видам феррованадия: FeV80, FeV80A112, FeV80A114. Это ферросплавы, не используемые в виде изделий, и созданные для легирования сталей в процессе их изготовления. Кроме того, как следует из названий, обозначений и состава сплавов, в них присутствует от 70 до 85% ванадия. Если бы подобный сплав использовался для легирования исследуемой нами стали, в ней присутствовал бы ванадий. А вот железа в этих ферросплавах чуть больше 10%, в то время, как в образце, найденном в парке, ванадия нет вовсе, а железа почти 99%. А также, в сплавах феррованадия присутствует медь, в то время, как в исследуемом образце меди нет совсем.

Таким образом, и эта попытка найти среди известных марок сталей ту, которая хотя бы приблизительно соответствовала использованной в образце, была безрезультатной.

Есть и ещѐ один момент, о котором нельзя не сказать. Это довольно большое содержание в сплаве такого легирующего элемента, как алюминий. В известных конструкционных сталях его, как правило, нет или очень мало. В применяемых в нашей технике сталях для аналогичных целей предпочитают использовать марганец. В образце же марганец присутствует в очень малых, практически в примесных, количествах. В то время, как алюминий является основным легирующим элементом. Кстати, быть может именно благодаря этому создателям данной стали удалось очень сильно понизить содержание в сплаве такого паразитного элемента, как сера. Десульфурация сплава проведена очень эффективно, на уровне высококачественных сталей.

Вывод, следующий из изучения номенклатуры низколегированных сталей и их состава:

данный металл не относится к производившимся ранее и известным сегодня низколегированным сталям. Что, впрочем, так же соответствует выводам лаборатории, производившей анализ образца. Мы, конечно, не можем гарантировать всю полноту объѐма исследованных разновидностей существовавших когда-либо в 20 – 21 веках малоуглеродистых низколегированных сталей (кто сегодня знает, что там отливали в десятых – тридцатых годах двадцатого века, когда только шло становление металлургии легированных сталей). Пожалуй, лишь с достаточной уверенностью можно сказать, что такой материал вряд ли мог случайно попасть сюда, в уральские леса на восточном берегу Иртяша в первой половине 20 века, до строительства химкомбината «Маяк». Что же касается времени со второй половины 20 века до сегодняшнего дня, то, думаю, уже понятно – такой металл у нас не производили.

Далее рассмотрим возможное предназначение данного конструкционного материала. Среди сталей с составом, хоть отчасти похожим на исследуемый материал, можно выделить такие марки, как сталь Ст1сп и сталь 08. Ниже приведены их составы.

Табл. 2.

|

Элемент в составе сплава |

Количество в образце из парка, % |

Количество в стали 08, % |

Количество в стали Ст1СП, % |

|

железо |

98,9 |

~98 |

~99 |

|

углерод |

0,10 |

0,05 – 0,12 |

0,06 – 0,12 |

|

алюминий |

0,48 |

- |

- |

|

кремний |

0,38 |

0,17 – 0,37 |

0,15 – 0,30 |

|

кобальт |

0,14 |

- |

- |

|

фосфор |

0,06 |

до 0,035 |

до 0,04 |

|

мышьяк |

0,03 |

до 0,08 |

- |

|

сера |

до 0,02 |

до 0,04 |

до 0,05 |

|

никель |

0,01 |

- |

- |

|

марганец |

до 0,01 |

0,35 – 0,65 |

0,25 – 0,50 |

|

хром |

до 0,01 |

до 0,10 |

- |

|

азот |

- |

до 0,25 |

- |

|

медь |

- |

до 0,25 |

- |

|

Прочерк (-) означает отсутствие в составе сплава данного элемента. |

|||

|

Особенности: |

класс: сталь конструкционная углеродистая; содержание серы на уровне высококачествен ных сталей |

класс: сталь конструкционная углеродистая качественная. |

класс: сталь конструкционная углеродистая обыкновенного качества |

|

Область применения: |

? |

детали, к которым предъявляются требования высокой пластичности: шайбы, патрубки, прокладки и другие неответственные детали, работающие в интервале температур от —40 до 450 °С. Без термической обработки для малонагруженных деталей. |

детали высокой вязкости и низкой твердости, анкерные болты, связывающие обшивки, неответственная арматура, винты, болты, заклепки и котельные связи |

Пояснение к таблице: зелѐным цветом выделены элементы, по содержанию которых в рассматриваемых известных сплавах есть хорошее соответствие исследуемому образцу (абсолютно точное, либо в пределах допускаемых отклонений состава), жѐлтым цветом выделены элементы, содержание которых в сплаве отличается от образца не более, чем на треть. Красным цветом обозначены элементы, содержание которых в сплаве отличается от исследуемого образца более, чем на треть.

Итак, можно констатировать, что рассмотренные сплавы, частично приближающиеся по составу к образцу из парка, демонстрируя очень хорошее соответствие по основным компонентам любой стали – железу и углероду. Но при этом в них отсутствуют полностью такие легирующие элементы, как алюминий, кобальт, никель. Известные нам сплавы являются сталями, предназначенными для не особо ответственных изделий, которые, тем не менее, должны обладать хорошими свойствами в плане механической обработки, то есть хорошо прокатываться, коваться, резаться. Учитывая, что образец металла из парка представляет собой результат проката стальных листов, собранных в один пакет, логично предположить, что и сам металл обладает такими же свойствами, как и рассмотренные выше похожие на него стали. То есть хорошо приспособлен для механической обработки.

Чтобы понять отличия металла образца от ближайших к нему наших «аналогов» рассмотрим влияние на свойства стали легирующих элементов, отсутствующих в этих «аналогах».

Алюминий (Al) активно удаляет кислород и азот из стали и при содержании 0,02 – 0,7% (что мы и наблюдаем в исследуемом образце) активно подавляет процессы старения стали. Вероятно, именно поэтому мы имеем возможность сегодня держать в руках красивый блестящий образец этого металла, а не отбросить ржавую труху при откапывании блока в парке. Алюминий также способствует десульфурации, то есть удалению серы, связывающейся алюминием в сульфид Al2S3. Так как в данном сплаве довольно много кремния, повышающего активность серы в жидком металле, возможно именно для противодействия этому эффекту при варке стали использовалось и довольно много алюминия. В нашей металлургии основным элементом, используемым для десульфурации, является марганец. Но кто знает, какие знания и стандарты направляли создателей сплава из парка. Возможно, именно комбинация с другими легирующими добавками диктовала необходимость использования алюминия. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей (как в нашем случае). Кроме того, как уже писалось выше, алюминий улучшает пластические свойства стали, улучшая штампуемость и возможность прокатки стали, что, как мы понимаем, немаловажно именно в данном конкретном случае. А скорее всего при изготовлении сплава имели значение все эти свойства вместе взятые.

Есть у алюминия ещѐ особенности, о которых стоит упомянуть. Речь идѐт о влиянии алюминия на электромагнитные свойства стали. Его добавка увеличивает коэрцитивную силу (напряжѐнность магнитного поля, при котором исчезает остаточная намагниченность сплава), делая сплав более магнитотвѐрдым, т.е. более способным сохранять первоначальную намагниченность и сопротивляться перемагничиванию. Алюминий вводится в электротехническую сталь в количестве 0,2-0,4% для такого улучшения еѐ электромагнитных свойств.

Кобальт (Со). Как уже писалось выше, кобальт повышает твѐрдость, прочность, теплопроводность стали. Он также повышает жаропрочность стали и позволяет осуществлять закалку стали при более высоких температурах. Кроме того, кобальт улучшает вязкость сплава, уменьшая его чувствительность к толчкам и ударам. Может использоваться для защиты от износа поверхностей деталей, подверженных большим нагрузкам.

Влияние кобальта на электромагнитные свойства стали таково: увеличивает коэрцитивную силу сплава, благодаря чему тот лучше сопротивляется размагничиванию, то есть становится более магнитотвѐрдым. Наличие кобальта позволяет сплаву лучше сохранять магнитные свойства при высоких температурах.

Никель (Ni). Увеличивает прочность, твѐрдость, текучесть и упругость стали. Снижает температуру хладноломкости. Повышает свариваемость. Значительно повышает коррозионную стойкость. Задерживает рост зерна в стали при нагревании и способствует образованию мелкокристаллической структуры. Судя по всему, может компенсировать рост зерна, вызываемый применением алюминия в составе сплава. Малые добавки никеля в низколегированных сталях, как в нашем случае, не оказывают существенного влияния на скорость общей коррозии в воде или грунте, но существенное влияние на это свойство стали может оказывать наличие и взаимодействие в сплаве других легирующих элементов.

Малое содержание углерода может говорить о пластичности металла. Однако, если такой металл в силу каких-то его свойств предполагалось использовать для производства изделий, испытывающих достаточно мощные статические, а тем более динамические нагрузки, необходимо было применить средства, повышающие его прочность и упругость.

Возможно именно использование данного металла в виде проката пакета стальных листов должно способствовать увеличению прочности материала, его упругости и, соответственно, надѐжности и долговечности. Такое исполнение материала, вероятно, также давало возможность уменьшить негативное влияние фосфора в сплаве, который, по сути, упрощает процессы трещинообразования и количество которого в сплаве нельзя признать малым. Именно применение проката может говорить о том, что материал должен был использоваться в устройствах, испытывавших довольно сильные динамические нагрузки.

Возможной сферой применения данного материала было бы изготовление корпусов оборудования для добычи всѐ того же камня. Например, для пил или перфораторов«камнерезов», которыми вырезались пропилы-«карманы». Не имея результатов точного исследования механических свойств найденного в парке проката, трудно конечно представить весь спектр возможных областей его применения. Быть может это фрагмент полотна пилы, рабочая часть которой могла быть дополнительно упрочнена твердосплавными насадками или алмазными включениями. Вообще, наблюдая, как легко и просто создатели карьера обращались с таким материалом, как гранит, отпиливая за один проход огромных пил целые скалы, да ещѐ так, что после пилы оставалась гладкая полоса зашлифованного камня, поневоле приходит мысль о наличии у них алмазного инструмента.

Есть и ещѐ одна область, которая рассматривалась для возможного применения металла с таким составом. Это электротехническое устройство. Мы знаем, что сердечники трансформаторов, катушек и других изделий электротехники делаются из пластин специальных электротехнических сталей. Набор сердечника из отдельных пластин диктуется необходимостью уменьшить вихревые токи в материале сердечника, уменьшающие КПД устройства и приводящие к перегреву трансформатора или электродвигателя.

В то же время логично предположить, что мощное механизированное оборудование, использовавшееся на карьере при добыче камня, приводилось в действие источниками энергии, возможно имевшими электромагнитную природу. Весьма вероятно, что ручные пилы и «камнерезы» приводились в движение электродвигателями, которые вполне могли иметь сердечники из набранных в пакет пластин. Конечно, возникла мысль, а не является ли найденный фрагмент частью статора или ротора такого электродвигателя. Ответ на такой вопрос могло бы дать исследование обломка на предмет наличия диэлектрического слоя между пластинами металла. При наличии такого слоя использование данного материала в электродвигателе практически можно было бы считать доказанным. Но пока таких данных нет.

Кроме того, электротехническая сталь, применяемая для изготовления электродвигателей или генераторов, должна быть магнитомягкой, то есть должна обладать высокой магнитной проницаемостью, высоким электросопротивлением и низкой коэрцитивной силой. Такая сталь должна легко перемагничиваться. Основным элементом, позволяющим придать стали необходимые в таких случаях свойства, является кремний. В наших электротехнических сталях он добавляется в большинстве случаев в количестве 0,8 – 4,8%. Несмотря на то, что кремний в составе исследуемой стали по процентному содержанию стоит среди прочих легирующих элементов на втором месте (0,38%), всѐ же его почти вдвое меньше, чем принято в электротехнических сталях, используемых в 20 - 21вв. А кроме того, тот факт, что в сплаве присутствуют легирующие элементы, оказывающие на электротехнические свойства стали действие, противоположное кремнию, можно предположить, что данная сталь не предназначалась для работы в электротехнических устройствах в роли магнитопровода.

Подводя итог размышлениям о предназначении находки из каменного блока в парке, можно констатировать, что наиболее вероятным применением для такого материала являлось изготовление корпуса для какого-то оборудования или полотно для какого-то режущего инструмента, быть может пилы. Однако, точный ответ может быть получен лишь после ряда дополнительных исследований.

На сегодняшний день уже есть ряд находок обломков инструментов, оборудования и материалов, использовавшихся при эксплуатации данного карьера. Это обломки и целые клинья для отделения блоков от породы, половина расколовшейся кувалды для забивания этих клиньев, со следами продолжительной интенсивной эксплуатации в виде выбоин на рабочей части. Найдены фрагменты трубопровода, разорванного изнутри высоким давлением, куски каких-то стальных пластин – не то части корпусов, не то фрагменты какого-то инструмента. Есть часть стальной пружины из прутка прямоугольного сечения и ряд других находок.

Подробнее эти находки будут рассмотрены позднее в отдельной главе или статье. Пока отметим лишь, что проведѐнные химические анализы древних сплавов показали, что материалы с такими составами нам не известны в 20 – 21 вв., а до 20-го в. и вовсе не могли быть созданы в рамках нашей культуры. Но уровень металлургии этого карьерного оборудования был никак не ниже нашего современного, а в некоторых случаях и превосходил его.

Таков вкратце обзор технологий, применявшихся при разработке в древности карьера, находившегося на берегу озера Иртяш. И технологии эти показывают, что изучая историю нашей Родины мы не заметили какую-то высокую, мощную цивилизацию, научно-технические возможности которой были никак не меньше наших современных.

г.Озерск 2025